دوقلوی دیجیتال ۲۰۲۵: انقلاب شبیهسازی بلادرنگ در مهندسی مکانیک و پیشبینی خرابی

دوقلوی دیجیتال، آینده مهندسی مکانیک

دوقلوی دیجیتال (Digital Twin) بهعنوان یکی از پیشرفتهترین فناوریهای مهندسی در سال ۲۰۲۵، تحولی عظیم در طراحی، نگهداری و بهینهسازی سیستمهای مکانیکی ایجاد کرده است. این فناوری، با ایجاد مدلهای مجازی بلادرنگ از سیستمهای فیزیکی، امکان شبیهسازی، پیشبینی خرابی و بهینهسازی عملکرد را فراهم میکند. از موتورهای جت هوافضا تا خطوط تولید خودروسازی، دوقلوی دیجیتال به مهندسان کمک میکند تا قبل از بروز مشکلات، آنها را شناسایی و رفع کنند. این مقاله به بررسی مفهوم دوقلوی دیجیتال، فناوریهای مرتبط، کاربردها و تأثیر آن در “شبیهسازی بلادرنگ”، “پیشبینی خرابی” و “بهینهسازی سیستمهای مکانیکی” میپردازد. اگر به دنبال اطلاعات جامع درباره “دوقلوی دیجیتال در مهندسی” هستید، این متن شما را با نوآوریهای ۲۰۲۵ آشنا میکند.

طبق گزارش Gartner، تا سال ۲۰۲۵ بیش از ۷۰ درصد صنایع بزرگ از دوقلوی دیجیتال برای بهبود عملیات خود استفاده میکنند، و بازار این فناوری با نرخ رشد سالانه (CAGR) ۳۸ درصد به ۳۵.۵ میلیارد دلار میرسد. این فناوری، با ترکیب هوش مصنوعی، اینترنت اشیا (IoT) و نرمافزارهای CAE، راه را برای سیستمهای هوشمند و پایدار هموار کرده است. در ادامه، جزئیات این فناوری، کاربردها، چالشها و چشمانداز آن در مهندسی مکانیک را بررسی میکنیم.

دوقلوی دیجیتال چیست؟

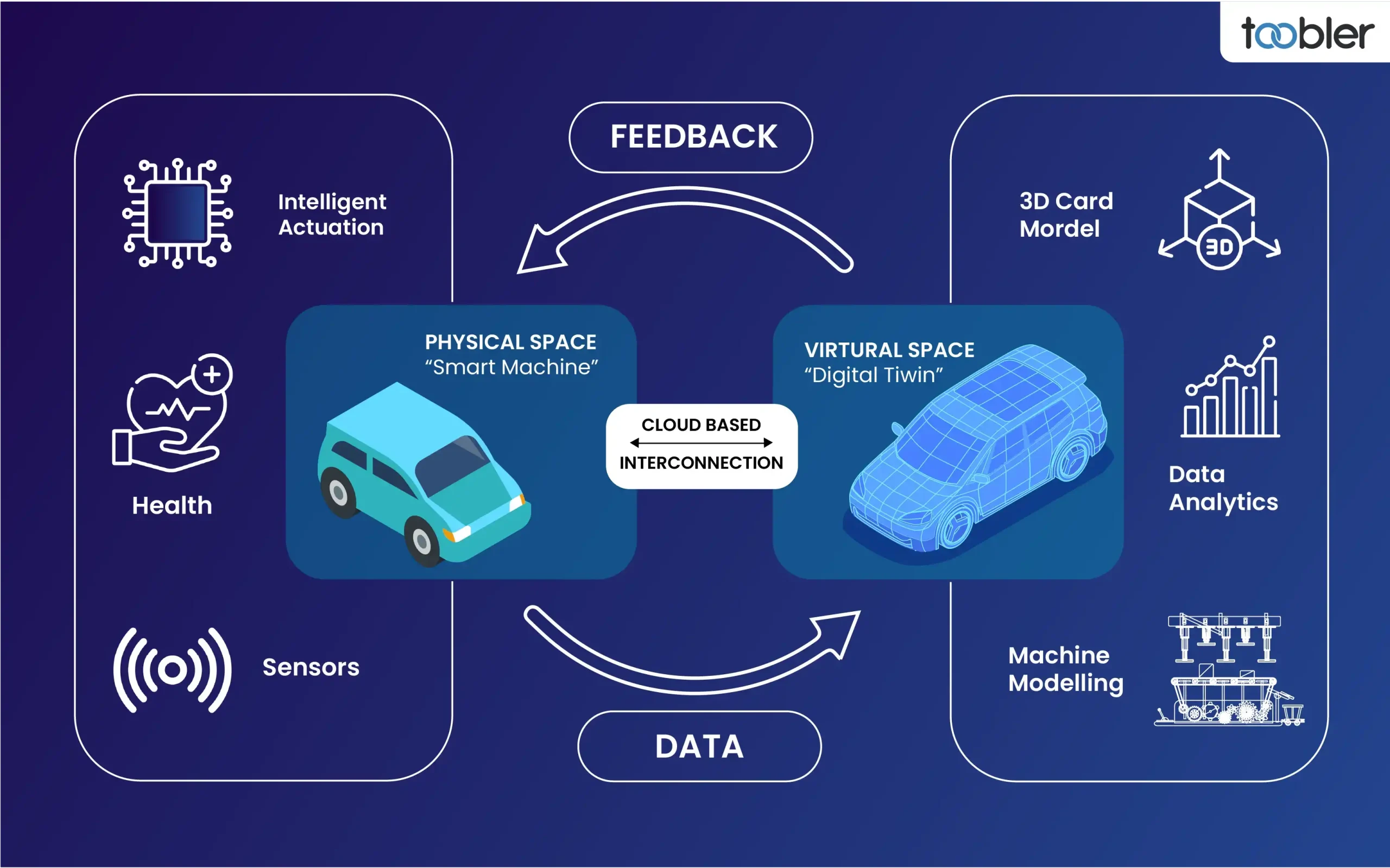

دوقلوی دیجیتال یک مدل مجازی پویا از یک سیستم، محصول یا فرآیند فیزیکی است که با دادههای بلادرنگ از حسگرها بهروزرسانی میشود. این مدل، رفتار سیستم را در دنیای واقعی شبیهسازی میکند و امکان تحلیل، پیشبینی و بهینهسازی را فراهم میکند. برخلاف شبیهسازیهای سنتی که استاتیک هستند، دوقلوی دیجیتال بهصورت پویا با سیستم فیزیکی همگام میشود و تغییرات را در لحظه منعکس میکند.

در مهندسی مکانیک، دوقلوی دیجیتال از سه جزء اصلی تشکیل شده است:

- سیستم فیزیکی: مانند موتور جت، توربین بادی یا خط تولید.

- مدل مجازی: یک کپی دیجیتال که با نرمافزارهای CAE (مانند ANSYS یا Siemens Simcenter) ساخته شده است.

- اتصال داده: حسگرهای IoT که دادههای بلادرنگ (مانند دما، فشار و ارتعاش) را به مدل مجازی منتقل میکنند.

این فناوری، با ادغام هوش مصنوعی و یادگیری ماشین، میتواند خرابیها را پیشبینی کرده، عملکرد را بهینه کند و هزینههای نگهداری را تا ۳۰ درصد کاهش دهد.

فناوریهای کلیدی در دوقلوی دیجیتال

دوقلوی دیجیتال در سال ۲۰۲۵ از فناوریهای پیشرفتهای بهره میبرد که دقت و کارایی آن را افزایش دادهاند. در ادامه، به مهمترین این فناوریها اشاره میکنیم:

۱. اینترنت اشیا (IoT)

حسگرهای IoT دادههای بلادرنگ از سیستمهای مکانیکی (مانند دما، فشار و ارتعاش) جمعآوری میکنند. برای مثال، در موتور جت GE9X، حسگرهای IoT بیش از ۱۰۰۰ پارامتر را در هر ثانیه ثبت میکنند، که به دوقلوی دیجیتال امکان میدهد رفتار موتور را دقیقاً شبیهسازی کند.

۲. هوش مصنوعی و یادگیری ماشین

هوش مصنوعی (AI) و یادگیری ماشین (ML) دادههای حسگرها را تحلیل میکنند تا الگوهای خرابی را شناسایی کرده و عملکرد را بهینه کنند. در ۲۰۲۵، الگوریتمهای ML در نرمافزارهایی مانند Siemens MindSphere میتوانند خرابیهای احتمالی را با دقت ۹۵ درصد پیشبینی کنند.

۳. نرمافزارهای CAE

نرمافزارهای مهندسی به کمک کامپیوتر (CAE) مانند ANSYS Digital Twin، Altair SimSolid و COMSOL Multiphysics، مدلهای مجازی پیچیدهای ایجاد میکنند که رفتار مکانیکی، حرارتی و دینامیکی سیستمها را شبیهسازی میکنند. این نرمافزارها در ۲۰۲۵ با رایانش ابری ادغام شدهاند تا سرعت پردازش را تا ۶۰ درصد افزایش دهند.

۴. رایانش ابری و لبهای (Edge Computing)

رایانش ابری امکان پردازش حجم عظیمی از دادههای دوقلوی دیجیتال را فراهم میکند، در حالی که رایانش لبهای تحلیلهای بلادرنگ را در نزدیکی سیستم فیزیکی انجام میدهد. برای مثال، در خطوط تولید BMW، رایانش لبهای زمان پاسخگویی را به کمتر از ۱۰ میلیثانیه رسانده است.

کاربردهای دوقلوی دیجیتال در مهندسی مکانیک

دوقلوی دیجیتال در صنایع مختلف، از هوافضا تا خودروسازی و انرژی، کاربردهای گستردهای دارد. در ادامه، به چند نمونه کلیدی در سال ۲۰۲۵ میپردازیم:

۱. هوافضا: پیشبینی خرابی موتورهای جت

در هوافضا، دوقلوی دیجیتال برای نظارت برموتورهای جتمانند Pratt & Whitney F135 (استفادهشده در F-35) استفاده میشود. این فناوری، با تحلیل دادههای حسگرها، ترکهای میکروسکوپی در تیغههای توربین را شناسایی کرده و زمان نگهداری را تا ۴۰ درصد کاهش میدهد. طبق گزارش GE Aviation، دوقلوی دیجیتال در موتور GE9X مصرف سوخت را ۵ درصد بهبود داده و عمر قطعات را ۲۰ درصد افزایش داده است.

۲. خودروسازی: بهینهسازی خط تولید

در خودروسازی، دوقلوی دیجیتال برای شبیهسازی خطوط تولید و بهینهسازی عملکرد خودروهای الکتریکی (EV) استفاده میشود. Tesla در ۲۰۲۵ از دوقلوی دیجیتال برای مدلهای جدید خود استفاده کرده تا رفتار باتریها را شبیهسازی کند. این فناوری، با پیشبینی خرابی باتری، عمر آنها را تا ۳۰ درصد افزایش داده و زمان شارژ را بهینه کرده است.

۳. انرژی: نظارت بر توربینهای بادی

در صنعت انرژی، دوقلوی دیجیتال برای توربینهای بادی کاربرد دارد. Siemens Gamesa از این فناوری برای نظارت بر توربینهای فراساحلی استفاده میکند، که ارتعاشات و تنشهای مکانیکی را در لحظه تحلیل کرده و خرابیها را با دقت ۹۰ درصد پیشبینی میکند. این امر هزینههای تعمیر و نگهداری را تا ۲۵ درصد کاهش داده است.

۴. تولید افزودنی (چاپ سهبعدی)

دوقلوی دیجیتال با چاپ سهبعدی ادغام شده تا قطعات بهینهشده تولید کند. برای مثال، در هوافضا، قطعاتی مانند براکتهای موتور با استفاده از دوقلوی دیجیتال طراحی میشوند که وزن را ۴۵ درصد کاهش داده و عملکرد را بهبود میبخشند.

چالشهای دوقلوی دیجیتال

با وجود پتانسیل عظیم، دوقلوی دیجیتال با چالشهایی مواجه است:

۱. پیچیدگی دادهها

حجم عظیم دادههای بلادرنگ از حسگرها، نیاز به زیرساختهای محاسباتی قدرتمند دارد. در ۲۰۲۵، رایانش ابری و GPUهای پیشرفته مانند NVIDIA H100 این مشکل را تا حدی حل کردهاند، اما همچنان هزینهبر است.

۲. امنیت سایبری

دوقلوهای دیجیتال به دلیل اتصال به شبکه، در معرض حملات سایبری هستند. در ۲۰۲۵، استانداردهای امنیتی مانند ISO 27001 و رمزنگاری پیشرفته، امنیت دادهها را تا ۹۸ درصد تضمین میکنند.

۳. هزینه پیادهسازی

پیادهسازی دوقلوی دیجیتال، بهویژه در صنایع کوچک، گران است. با این حال، نرمافزارهای ابری مانند Autodesk Forge هزینهها را تا ۵۰ درصد کاهش دادهاند.

۴. یکپارچهسازی با سیستمهای قدیمی

بسیاری از صنایع از تجهیزات قدیمی استفاده میکنند که با حسگرهای IoT سازگار نیستند. در ۲۰۲۵، راهحلهای retrofit مانند کیتهای حسگر Siemens این مشکل را تا حدی برطرف کردهاند.

آینده دوقلوی دیجیتال: چشمانداز ۲۰۳۰

تا سال ۲۰۳۰، دوقلوی دیجیتال به بخش جداییناپذیر صنایع تبدیل میشود. بازار این فناوری، با CAGR ۴۵ درصدی، به ۱۰۰ میلیارد دلار میرسد. در هوافضا، دوقلوهای دیجیتال برای هواپیماهای تمامالکتریکی استفاده میشوند که مصرف انرژی را ۳۰ درصد کاهش میدهند. در خودروسازی، شبیهسازی بلادرنگ رفتار رانندگان، ایمنی خودروها را بهبود میبخشد. در انرژی، دوقلوهای دیجیتال شبکههای هوشمند را مدیریت میکنند و بهرهوری را تا ۲۰ درصد افزایش میدهند.

ایران نیز میتواند با سرمایهگذاری در زیرساختهای IoT و نرمافزارهای بومی CAE، از دوقلوی دیجیتال در صنایع هوافضا، خودروسازی و نفتوگاز بهره ببرد. برای مثال، استفاده از این فناوری در پالایشگاهها میتواند خرابیهای تجهیزات را تا ۵۰ درصد کاهش دهد.

نتیجهگیری: دوقلوی دیجیتال، کلید مهندسی هوشمند

دوقلوی دیجیتال با شبیهسازی بلادرنگ و پیشبینی خرابی، مهندسی مکانیک را به سطح جدیدی برده است. از هوافضا تا خودروسازی، این فناوری کارایی، پایداری و ایمنی را بهبود میبخشد. اگر به “دوقلوی دیجیتال”، “شبیهسازی بلادرنگ” یا “پیشبینی خرابی” علاقهمندید، این نوآوریها را دنبال کنید. نظرات خود را با ما به اشتراک بگذارید!